鈦合金葉輪作為航空發動機、燃氣輪機等高端裝備的核心部件,其制造工藝直接關系到設備的性能和可靠性。近年來,隨著增材制造技術的快速發展,激光3D打印技術為鈦合金葉輪的制造帶來了革命性的突破。這項技術不僅能夠實現復雜結構的自由成形,還能顯著縮短生產周期,降低材料浪費,為高端裝備的輕量化、高性能化提供了全新的解決方案。

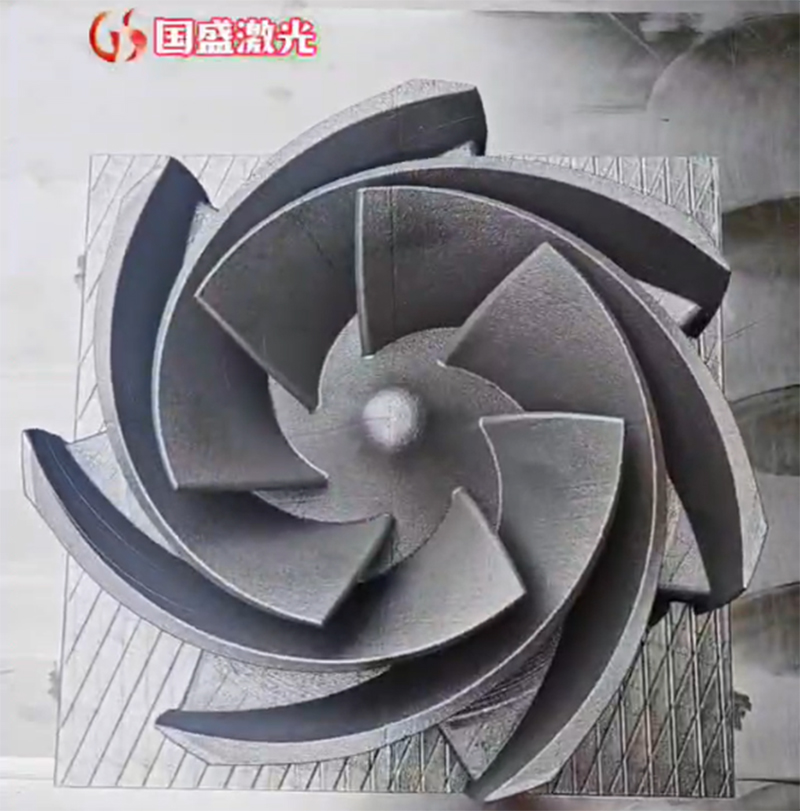

鈦合金因其優異的強度重量比、耐腐蝕性和高溫性能,成為葉輪制造的理想材料。然而,傳統制造方法如鍛造、鑄造和機械加工在面對鈦合金時面臨諸多挑戰。鍛造需要昂貴的模具和大型設備,且難以實現復雜內部結構;鑄造則容易產生氣孔、縮松等缺陷;機械加工則面臨材料利用率低、刀具磨損嚴重等問題。激光3D打印技術的出現,為這些難題提供了創新的解決途徑。通過高能激光束逐層熔化金屬粉末,可以精確控制葉輪的微觀組織和力學性能,實現傳統工藝難以達到的設計自由度。

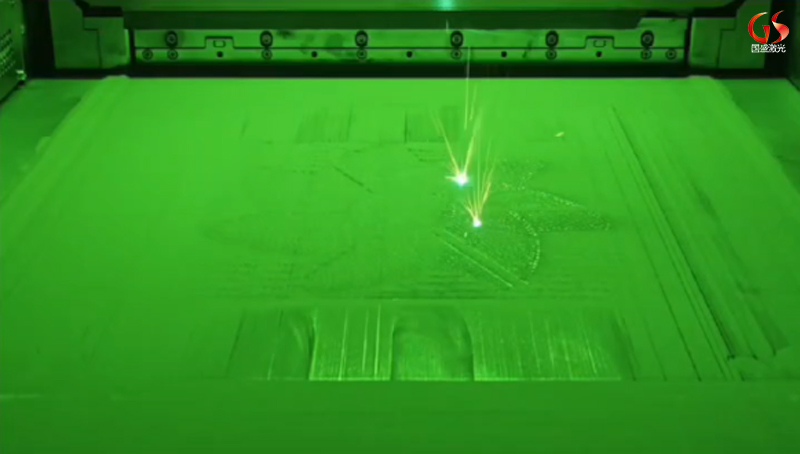

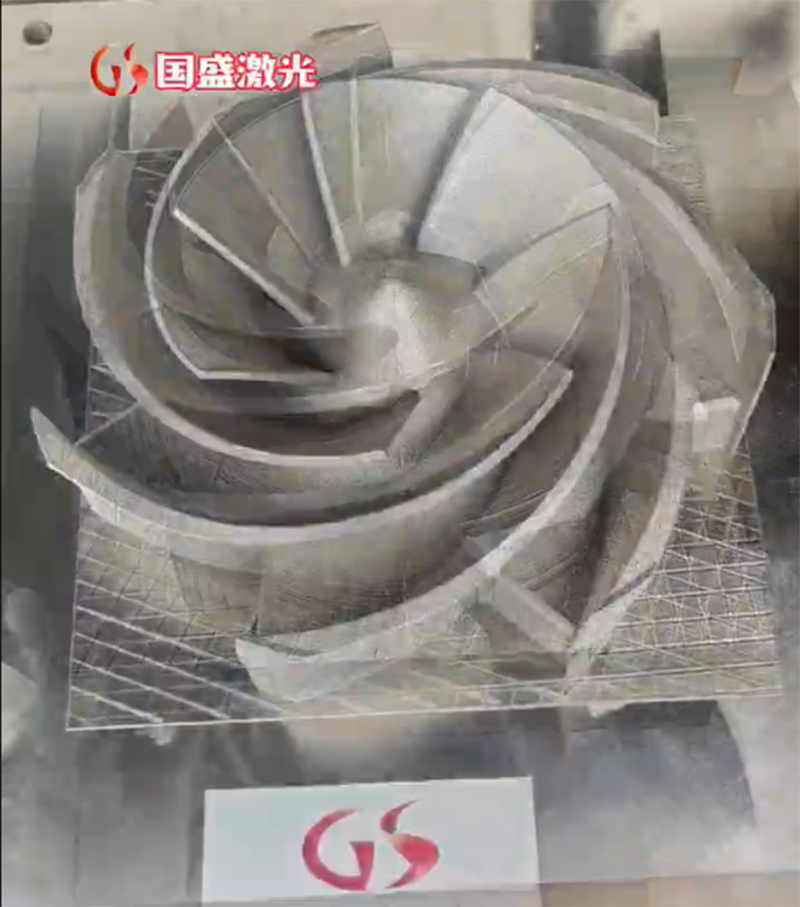

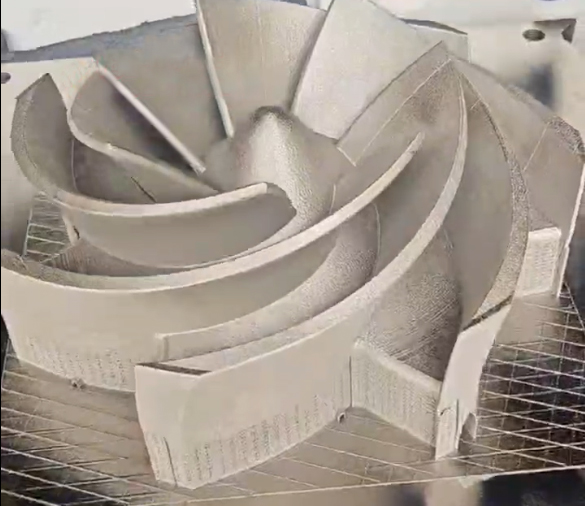

在技術原理方面,激光3D打印鈦合金葉輪主要采用選擇性激光熔化(SLM)或激光金屬沉積(LMD)兩種工藝路線。SLM技術使用精細的鈦合金粉末,在惰性氣體保護環境下,通過計算機控制的激光束按照三維模型逐層掃描熔化,最終形成致密的金屬零件。這一過程能夠實現高達99.9%的致密度,力學性能接近甚至超過鍛件水平。LMD技術則通過同步送粉的方式,將金屬粉末直接送入激光熔池,適合大型葉輪的快速成形或修復。兩種技術各有優勢,SLM更適用于高精度、復雜結構的葉輪制造,而LMD則在大型部件和修復領域表現突出。

工藝優化是確保鈦合金葉輪質量的關鍵。激光功率、掃描速度、層厚、掃描策略等參數都會影響最終產品的性能。研究表明,采用適當的預熱溫度和層間冷卻時間可以顯著減少殘余應力,避免變形和開裂。后處理工藝同樣重要,包括熱等靜壓(HIP)處理以提高致密度,以及必要的機加工和表面處理來滿足最終的尺寸精度和表面質量要求。中國科學院金屬研究所的最新研究成果表明,通過優化工藝參數組合,可以獲得具有優異疲勞性能的鈦合金葉輪,其使用壽命比傳統制造工藝提高了30%以上。

在航空航天領域,激光3D打印的鈦合金葉輪已經實現了規模化應用。某型航空發動機采用該技術制造的壓氣機葉輪,重量減輕了15%,同時強度提高了20%,大大提升了發動機的推重比。在能源裝備方面,3D打印的燃氣輪機葉輪能夠承受更高的工作溫度,使發電效率得到顯著提升。特別值得一提的是,這項技術為葉輪的個性化設計和快速迭代提供了可能,設計師可以突破傳統制造的限制,實現更加優化的流道結構和冷卻通道布局。

盡管優勢明顯,激光3D打印鈦合金葉輪仍面臨一些技術挑戰。首先是成本問題,高純度的鈦合金粉末和專用設備導致初期投入較大。其次是質量控制,需要建立完善的在線監測系統和質量標準。此外,大尺寸葉輪的打印仍存在變形控制難題,需要進一步研發支撐結構和工藝優化方案。行業專家指出,隨著材料科學、裝備技術和工藝經驗的積累,這些問題將逐步得到解決,未來3-5年內有望實現更大規模的產業化應用。

從產業發展角度看,激光3D打印鈦合金葉輪代表了高端制造向數字化、智能化轉型的重要方向。國內多家科研機構和企業已經建立了完整的研發體系,形成了從材料制備、裝備制造到工藝開發的全產業鏈能力。北京航空航天大學王華明院士團隊在該領域取得了突破性進展,其研發的大型鈦合金結構件激光快速成形技術獲得了國家技術發明一等獎。與此同時,行業標準體系正在逐步完善,為技術的規范化應用奠定了基礎。

展望未來,激光3D打印鈦合金葉輪技術將朝著多材料復合打印、智能化工藝控制、更大尺寸成形等方向發展。結合人工智能和大數據分析,有望實現打印過程的實時優化和缺陷預測,進一步提升產品的一致性和可靠性。隨著綠色制造理念的普及,這項技術的材料利用率高、能耗低的優勢將更加凸顯,為裝備制造業的可持續發展做出重要貢獻。

總的來說,激光3D打印技術為鈦合金葉輪制造開辟了新途徑,不僅解決了傳統工藝的瓶頸問題,還創造了新的設計可能性。這項技術的成熟和推廣,將有力推動我國高端裝備制造業的升級,提升關鍵零部件的自主保障能力,對國家科技發展和產業競爭力提升具有戰略意義。隨著相關技術的不斷突破和應用經驗的積累,激光3D打印鈦合金葉輪必將在更廣闊的領域展現其價值。

?